金屬加工是管閥件制造的關鍵環節,廣泛應用于石油、化工、電力、建筑等行業。管閥件作為流體控制系統的核心組件,其性能直接影響系統的安全性和效率。金屬加工工藝在管閥件的生產中涵蓋了材料選擇、成型、切削、焊接及表面處理等多個方面。

材料選擇是管閥件制造的基礎。常見的金屬材料包括碳鋼、不銹鋼、合金鋼、銅合金等,根據使用環境(如壓力、溫度、腐蝕性)選擇合適的材料至關重要。例如,不銹鋼因其耐腐蝕性,常用于化工行業;而高溫高壓環境則多選用合金鋼。

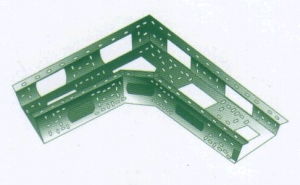

成型工藝是管閥件制造的核心步驟。這包括鑄造、鍛造和沖壓等方法。鑄造適用于復雜形狀的閥體,如閘閥和球閥,通過熔融金屬注入模具成型;鍛造則能提高材料的強度和韌性,常用于高壓閥門的制造;沖壓工藝多用于小型管件的批量生產。這些工藝確保了管閥件的結構完整性和耐用性。

切削加工進一步精煉管閥件的尺寸和表面質量。車削、銑削和鉆孔等操作用于加工閥座、密封面和螺紋連接部分,確保其精度和密封性能。數控機床的引入提高了加工效率,減少了人為誤差,使管閥件更符合國際標準。

焊接技術在管閥件制造中不可或缺,特別是在組裝和修復過程中。常見的焊接方法有TIG焊、MIG焊和電弧焊,用于連接閥體與管道或附件。焊接質量直接關系到管閥件的泄漏風險,因此需嚴格控制工藝參數和進行無損檢測。

表面處理則增強管閥件的耐腐蝕性和美觀度。例如,電鍍、噴涂和鈍化處理可防止金屬氧化,延長使用壽命。在海洋或酸性環境中,特殊的涂層技術如環氧樹脂涂層可提供額外保護。

金屬加工技術的不斷進步推動了管閥件行業的發展,使其更高效、可靠。隨著智能制造的興起,自動化加工和3D打印等新技術正被引入,進一步優化生產流程。未來,金屬加工將繼續在管閥件創新中發揮核心作用,滿足日益嚴苛的工業需求。